Новости, обзоры и акции

Новости, обзоры и акции

Как лучше варить алюминий?

Алюминий и его сплавы успешно применяются во многих сферах производства.

Алюминиевые сплавы активно используются в аэрокосмической промышленности с момента ее создания. Они также хорошо зарекомендовали себя в самых разных отраслях: автомобилестроение, грузовики и трейлеры, судостроение, упаковка, строительство и архитектура, газовые баллоны высокого давления и многие другие - см. главное фото и рис. 1.

Рис. 1 - Сварщик работает с алюминиевым корпусом лодки

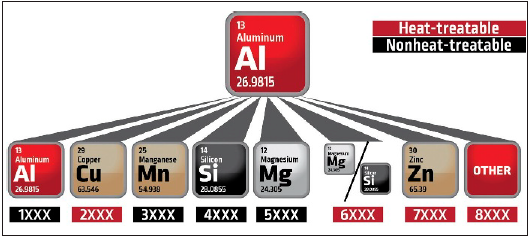

Основными причинами использования алюминиевых сплавов в различных отраслях промышленности являются превосходное соотношение прочности к весу и коррозионная стойкость. Благодаря этим преимуществам, алюминий отлично подходит для использования в описанных выше отраслевых сегментах. Чистый нелегированный алюминий является мягким и пластичным металлом и, следовательно, недостаточно прочен для применения в строительстве. Такие элементы, как медь (Cu), марганец (Mn), кремний (Si), магний (Mg) и цинк (Zn), являются основными легирующими элементами, добавляемыми к чистому алюминию для создания сплавов с повышенными механическими свойствами. рис 2.

Рис. 2 - эта диаграмма показывает алюминий, наряду с медью (Cu), марганцом (Mn), кремнием (Si), магнием (Mg) и цинком (Zn), которые являются основными легирующими элементами, добавляемыми к чистому алюминию для получения сплавов с повышенными механическими свойствами.

Рис. 3 - Сварщик использует свои навыки для сварки алюминиевой пластины

Существуют значительные различия между алюминиевыми и стальными сплавами, которые необходимо учитывать и рассматривать во время проектирования. К ним относятся:

- Одни алюминиевые сплавы являются термообрабатываемыми, а другие нет, в то время как почти все виды стали подвергаются термической обработке.

- Некоторые алюминиевые сплавы не поддаются сварке с использованием типичных методов дуговой сварки, таких как газовая дуговая сварка металлическим электродом (MIG-сварка) и газоэлектрическая сварка вольфрамовым электродом (аргонодуговая сварка). Однако практически любую сталь можно сварить плавлением при соблюдении оператором всех мер предосторожности.

- При сварке алюминия, швы, включая металл шва и зону термического влияния (ЗТВ), получаются обычно менее прочны по сравнению с исходным материалом. Сварные швы при сварке стали, как минимум, такие же прочные, как и сам материал.

- Прочность и пластичность алюминия не нарушаются при низких температурах, так как пластичность увеличивается с понижением температуры до криогенного уровня. Сталь становится более хрупкой с понижением температуры.

Следующие четыре вопроса касаются важных соображений по правильной сварке алюминия.

1. Какие процессы следует использовать для лучшей сварки алюминия и его сплавов?

В связи с увеличением использования алюминия во многих отраслях, производителям следует рассматривать стандартные способы соединения этих материалов. Сварные швы должны быть выполнены таким образом, чтобы обеспечить максимальное качество без ущерба для производительности.

Газоэлектрическая сварка вольфрамовым электродом обычно является предпочтительным процессом для получения сварных швов самого высокого качества. В этом процессе используется не расходуемый вольфрамовый электрод для расплавления основного металла. В зависимости от основного материала и области применения, может быть добавлен присадочный металл. Присадочный металл добавляется независимо и не переносит металл по дуге. При правильной технике и надлежащей очистке основного материала этот процесс обеспечивает очень низкий уровень пористости. Другими преимуществами аргонодуговой сварки являются исключительный контроль за подводом тепла, гладкая поверхность сварных швов, отсутствие брызг и меньшее образование дыма. Учитывая данные преимущества, этот процесс очень хорошо подходит для аэрокосмической промышленности, где высокое качество чрезвычайно важно.

Недостатком аргонодуговой сварки является очень низкая скорость осаждения присадочного металла, а также, как правило, низкая скорость перемещения, что отрицательно сказывается на уровне производительности.

К счастью, были достигнуты значительные успехи в технологиях MIG-сварки. Газовая дуговая сварка металлическим электродом в настоящее время является популярным вариантом, когда обязательными являются качество и производительность. Основное отличие этого процесса заключается в том, что электрод подается с постоянной скоростью по дуге в основной металл. Однако алюминий является мягким металлом, что осложняет механизм подачи проволоки. Для оптимальной подачи следует использовать алюминиевые питатели с приводными роликами с U-образной канавкой, соответствующие пластиковые направляющие для проволоки, нестальные вкладыши и контактные наконечники с внутренним диаметром. MIG-сварка алюминия гораздо продуктивнее чем аргонодуговая сварка при условии, что используются правильные параметры и процессы, чтобы избежать несплавления или пористости.

Окончательное решение принимается на основании требований и приоритетов пользователя. Если во главе стоит качество, аргонодуговая сварка станет оптимальным решением. Если же вам требуется высокая производительность или баланс обоих качеств, следует рассмотреть MIG-сварку.

2. Когда следует подумать об автоматизации?

Автоматизация процесса сварки алюминия может повысить производительность и значительно увеличить производительность без изменения рабочей силы. Кроме того, отлаженность и надежность процесса автоматизации способна снизить затраты, связанные с переработкой, ремонтом и переплавкой.

При всем разнообразии доступных вариантов автоматизации, необходимо провести детальный анализ текущего применения сварки, чтобы сделать правильный выбор.

См. боковую панель для анализа применения сварки. Учитывайте это при рассмотрении всего спектра возможностей, доступных от потенциальных поставщиков средств автоматизации.

Вернее всего будет найти комплексное решение для автоматизации сварки алюминия, поскольку система должна быть спроектирована вокруг сварочной дуги, наиболее важного компонента. Кроме того, поставщики комплексных решений анализируют сферу применения, предоставляют полный пакет услуг, включая подходящий присадочный металл, интеграцию автоматизации в рабочий процесс, обслуживание и постоянную техническую поддержку как для системы автоматизации, так и для самого процесса сварки.

3. До сих пор мы обсуждали средства автоматизации. Как насчет присадочных металлов?

Свариваемый сплав и условия обслуживания конечного сварочного соединения помогут определить подходящий присадочный металл. В некоторых случаях возможно использование нескольких присадочных металлов. Например, вы можете сваривать с обычно используемым базовым сплавом 6061, используя два основных сварочных присадочных металла, доступных на рынке, 4043 и 5356. Существуют различные другие сплавы, которые можно использовать, но в данной статье мы сосредоточимся на 4043 и 5356. Часто используемый присадочный металл 4043 имеет несколько преимуществ по сравнению с 5356. Поскольку 6061 имеет более высокую чувствительность к растрескиванию, чем многие другие сплавы основного металла, использование 4043 может снизить риск появления трещин. Он имеет более высокую текучесть и химический состав, который сильно отличается от основного сплава. Другим преимуществом присадочного прутка 4043 является эстетичность сварного шва. Он производит меньше сажи вокруг сварного шва и приводит к более блестящему внешнему виду поверхности сварного шва, нежели присадок 5356. Некоторые ограничения 4043 включают относительно низкую пластичность и прочность на сдвиг сварного шва при выполнении угловых сварных швов. Разница в прочности канавок между двумя сплавами не является существенной, потому что самым слабым звеном сварного шва канавки 6061 с использованием любого присадочного металла является ЗТВ 6061. При подборе цвета после анодирования на 6061 базовом материале избегайте использования присадка 4043.

С другой стороны, некоторые преимущества сплава 5356 при сварке на 6061 включают увеличение прочности на сдвиг и пластичности, а также более высокую производительность. Он имеет более высокое удельное электрическое сопротивление, чем 4043. Это означает, что при заданном токе скорость подачи проволоки 5356 увеличивается. Если сравнить скорость подачи проволоки 4043 при 200А со скоростью подачи 5356 при 200А, вы увидите увеличение скорости осаждения примерно на 33% по сравнению с последним. Поскольку 4043 более текучий и используется для тяжелых сварных швов, особенно при постоянном напряжении, он имеет большую тенденцию к нежелательным профилям сварного шва, а также к подрезанию на концах сварного шва. Еще один фактор, который следует учитывать – это жесткость сплава. Присадочный металл 5356 жестче, чем 4043, при сравнении проволоки того же диаметра. Это, как правило, улучшает питание, особенно при использовании ручного пистолета вместо пушпульного.

4. Каково будущее алюминиевой сварочной промышленности?

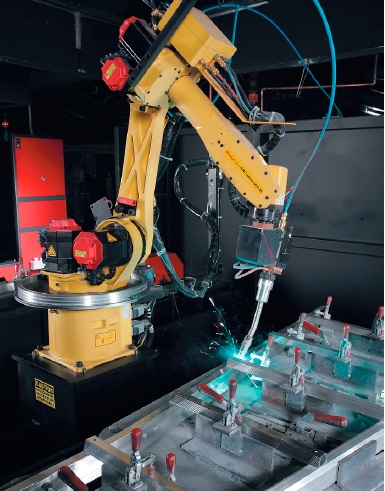

Поскольку различные отрасли промышленности предъявляют жесткие требования к легкости, использование алюминия, вероятно, будет увеличиваться по всем направлениям. Отрасли промышленности, которые традиционно сваривали сталь, а ныне пытающиеся работать с алюминием, столкнутся с дополнительными проблемами сверх тех, что уже существуют. В высокопроизводительных средах, таких как транспорт, продуктивность имеет решающее значение. Различные методы были разработаны на получение быстрых, косметических и структурно прочных алюминиевых сварных швов. Из-за высокой теплопроводности алюминия вероятность применения процессов с высокой силой тока, в которых используются диаметры, превышающие традиционные показатели (d> 1,6 мм [1 16⁄ in.]), скорее всего, возрастет. На тонких алюминиевых материалах (t <3 мм [~ 1 8⁄ in.]) колебательные сигналы увеличивают скорость перемещения до 100 дюймов / мин. Потребность в более высокой производительности в сочетании с сокращением рабочей силы объясняет тенденцию к увеличению автоматизации для сварки алюминия. В автомобильной промышленности десятилетиями используется гибкая автоматизация для сварки алюминия. По мере того, как автоматизация становится проще в реализации, темпы внедрения в алюминиевой сварочной промышленности: разработка, грузовики / прицепы и общее производство соответственно растут. Помимо традиционной гибкой робототехники, жесткие системы автоматизации, такие как платформы для длинных алюминиевых сварных швов на шарнирных соединениях, значительно повышают производительность — рис. 4.

рис. 4

Заключение

Алюминий традиционно используется из-за высокого отношения прочности к весу, но не в тех случаях, когда необходима прочность стали. Высокопрочные алюминиевые сплавы, приближенные по механическим свойствам к стали, существуют уже не одно десятилетие. Некоторые общие группы сплавов, включая 7xxx, 2xxx и даже некоторые 8xxx, сталкиваются с аналогичными проблемами во время дуговой сварки. Те же легирующие элементы, которые придают этим материалам их превосходную прочность, также приводят к серьезным трещинам в сварном шве. Кроме того, разрушение ЗТВ высокопрочных алюминиевых сплавов лишает актуальности их первоначальное назначение. Последние разработки в области новых сплавов, термообработки и модификации частиц в конечном итоге сделают возможным сварку этих сплавов без ущерба для прочности или образования трещин. Диверсификация существующих присадочных металлов также увеличивается, поскольку производители производят больше сплавов, таких как 5556, 5554, 4145 и различные другие необычные наполнители. Потребность в нетрадиционных и уникальных алюминиевых сплавах будет становиться все более необходимой при специализированных применениях лазера с холодной и горячей проволокой, а также при аддитивном производстве целых деталей.